Systemlösung MC-KKS/B sichert Parkhaus dauerhaft ab

(in: BAUKULTUR 6_2021, S. 30-31)

In einem fünfgeschossigen Parkhaus in Melsungen mussten umfangreiche Sanierungsmaßnahmen durchgeführt werden. Zur besonderen Herausforderung wurden dabei die vier unteren Geschosse. Dort war die Bausubstanz des in Stahlbeton-Skelettbauweise errichteten Gebäudes so weit angegriffen, dass über eine Entfernung des chloridbelasteten Betons nachgedacht wurde. Dank der einzigartigen Systemlösung MC-KKS/B gelang die vollständige Sanierung des geschädigten Stahlbetons dauerhaft und wirtschaftlich.

Da die 2.500 m² große Fläche des obersten Parkdecks unter dem Asphalt der Fahrbahndecke ausreichend gegen Feuchtigkeitseintrag abgedichtet war, konnte sie problemlos mit Nafufill KM 130 klassisch instandgesetzt werden und dadurch die Betondeckung erhöht werden. Anschließend wurden eine neue Abdichtungslage sowie eine Nutzschicht aus Gussasphalt wieder aufgebaut.

Spezielles Harz für wetterunabhängige Abdichtung

Um eine normgerechte und dem aktuellen Stand der Technik entsprechende, dauerhafte Abdichtung sicherzustellen, erfolgte der Aufbau gemäß den Vorgaben der ZTV-Ing für Brückenbauwerke. Bei diesem ist der sach- und fachgerecht vorbehandelte Untergrund mit einem so genannten Brückenharz zu behandeln. Üblicherweise kommen hierbei Produkte auf Epoxidharzbasis zum Einsatz. Da diese jedoch nur bei trockenem Untergrund und längerer trockener Witterung verarbeitet werden können, entschied sich der Planer, die SiB Ingenieurgesellschaft mbH aus Ober-Mörlen, für das Brückenharz MC-DUR LF 680 der MC-Bauchemie. Dieses Spezialharz auf Basis der KineticBoost®-Technologie ist eine Innovation im Bereich der Brücken- und Parkdeckabdichtung, da es als einziges derzeit auf dem Markt verfügbares Brückenharz unabhängig vom Taupunkt appliziert werden kann. Selbst leicht feuchte Untergründe stellen kein Problem dar. Zudem reagiert das Produkt mit „Topspeed“ innerhalb kurzer Zeit aus. Grundierung, Kratzspachtelung und Brennen der Schweißbahn lassen sich an einem Tag realisieren. Und das selbst bei einer Außen- und Bauteiltemperatur von nur 2°C. Durch die Auswahl von MC-DUR LF 680 war somit trotz widriger Witterungsverhältnisse ein schneller und sicherer Baufortschritt gesichert.

Schädigungen durch Chloride und Karbonatisierung

Als deutlich problematischer erwies sich die Sanierung der unteren vier Etagen. Hier waren bereits Chloride durch eine fehlende Abdichtung unter dem Asphalt in die Stahlbetonkonstruktion eingedrungen. Chloride und Karbonatisierung lösen aggressive Schädigungsprozesse aus. Wenn eine kritische Menge an Chlorid-Ionen überschritten wird, setzt die Korrosion des Stahls ein. Die Chlorid-Ionen wirken als Katalysator und beschleunigen lokal den Korrosionsprozess – man spricht dann auch vom Lochfraß, der von außen nicht erkennbar ist. Meist bleibt dann nur der Abriss der geschädigten Konstruktion. Um dieses Szenario zu verhindern, entschied sich der Planer für eine Sanierung mit der weltweit einzigartigen, patentierten Systemlösung MC-KKS/B der MC-Bauchemie und der Grillo-Werke AG. Gerd Bott, Fachberater aus dem Service-Center Mitte der MC-Bauchemie, stand dem Planer mit seiner umfassenden Expertise im Bereich des MC-KKS/B-Systems beratend zur Seite.

Zeit- und kostengünstige Instandsetzungsmethode

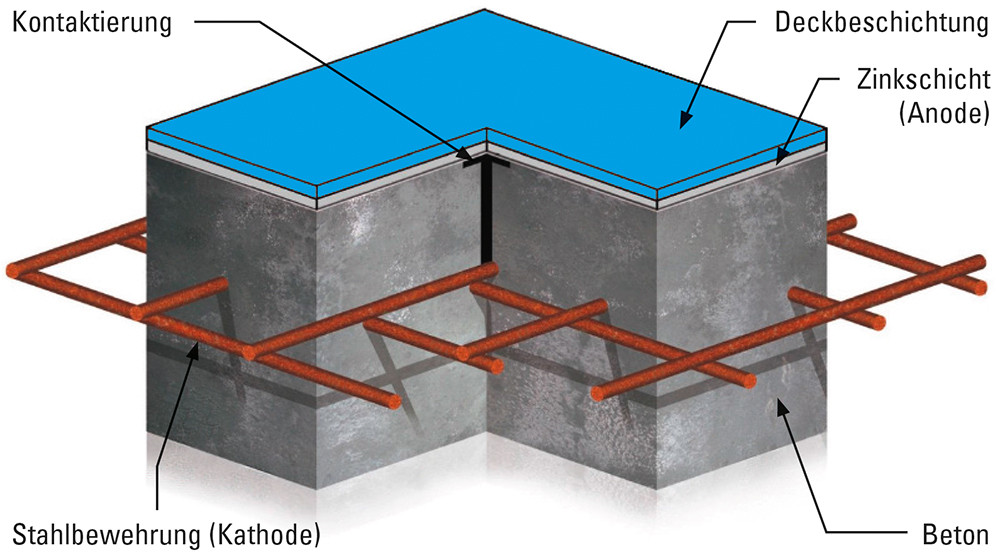

Das MC-KKS/B-System basiert auf einem kathodischen Korrosionsschutz (KKS) und bietet die Möglichkeit, bereits geschädigten, aber noch funktionsfähigen Stahlbeton kostengünstiger und schneller als mit konventionellen Methoden instand zu setzen. Denn bei konventionellen Instandsetzungsverfahren muss der chloridbelastete Beton oftmals sehr tief bis hinter die Bewehrung abgetragen werden. Die Systemlösung MC-KKS/B hingegen sichert eine weitestgehend zerstörungsfreie Instandsetzung. Der kathodische Korrosionsschutz (KKS) basiert – ebenso wie die Korrosion selbst – auf elektrochemischen Prozessen. Bei der Systemlösung MC-KKS/B findet das unedlere Metall Zink als Opferanode im elektrochemischen Prozess der Korrosion Verwendung und wird als etwa 150 µm dicke Schicht auf den Beton aufgebracht. Diese Schicht ist durch eine Kontaktplatte mit dem Bewehrungsstahl verbunden. Durch das Betonporenwasser werden der elektrische Stromkreis geschlossen und die Eisenauflösung verhindert. Abschließend wird im Normalfall ein organisches Deckschichtsystem auf die Zinkschicht aufgebracht, das für die mechanische Widerstandsfähigkeit sorgt und vor dem weiteren Eindringen von Chloriden sowie Feuchtigkeit schützt. Damit ist dann die Zinkschicht nach oben versiegelt, und es können verschiedene Regelaufbauten folgen.

Ausführung und Instandsetzung

In Melsungen begann 2019 der ausführende Betrieb, die Wiedemann & Sohn GmbH aus Wiesbaden, damit, den Asphalt auf der Ebene 4 des Parkhauses rückzubauen. Zur Vorbereitung des Untergrundes für den kathodischen Korrosionsschutz wurde nur der partiell lose Beton entfernt, um diese Bereiche sowie Hohlstellen und Ausbrüche mit einem speziellen Reparaturmörtel zu reprofilieren. Der Chlorid-kontaminierte Beton konnte vollständig verbleiben. Parallel zur Reparatur des Betons wurden die Kontaktierungen gesetzt, die später Zinkschicht und Bewehrung elektrisch leitend verbinden sollten. Nach Abschluss der klassischen Untergrundvorbereitung durch Kugelstrahlen erfolgte die Applikation des MC-KKS/B-Systems. Dabei wurde die Zinkschicht durch thermisches Lichtbogenspritzen auf die Betonoberfläche aufgebracht. Das Verfahren ist nicht nur auf Bodenflächen, sondern auch auf Wand- und Deckenflächen anwendbar. Weil in Melsungen das KKS-System erstmalig verdeckt unter einer Schweißbahn und dem Asphalt eingebaut werden sollte, kam das speziell entwickelte, temperaturbeständige 2k Epoxidharz MC-DUR LF KKS zum Einsatz. Damit wurde die aufgebrachte Zinkschicht versiegelt, und Poren und Lunker wurden im Untergrund geschlossen, bevor die abdichtende Schweißbahn aufgebrannt wurde. Um dieses Verfahren nachhaltig abzusichern, wurden im Vorfeld umfangreiche Versuche durchgeführt. Dabei konnte das System MC-KKS/B seine Beständigkeit gegen erhebliche Hitzeeinwirkung erfolgreich unter Beweis stellen. Als Fahrbahnbelag wurde abschließend wieder eine Asphaltschicht aufgebracht. Dabei wurde zugleich die zuvor fehlende Abdichtung unter dem Asphalt mit vorgesehen, sodass in Zukunft keine weiteren Chloride eindringen können und die Stahlbetonkonstruktion für die Zukunft erhalten bleibt.

Zeit- und Kostenvorteile

Die Kostenvorteile des Systems liegen vor allem im Wegfall des finanziell aufwändigen Entfernens des kontaminierten Betons. Dazu kommt die große Zeitersparnis bei der Ausführung des Systems, da auf jegliche Aushärtezeiten, wie sie bei einem Neuaufbau mit Beton und Mörtel zu berücksichtigen wären, verzichtet werden kann. Das System ist vergleichsweise schnell aufgebracht und das sanierte Objekt entsprechend rascher wieder einsatzbereit. Im Falle einer Parkhaussanierung ist dadurch mit geringeren Ausfallzeiten zu rechnen. Darüber hinaus werden die Durchfahrtshöhe und die Traglast nicht reduziert, da lediglich eine im Mittel 150 µm dünne Zinkschicht aufgebracht wird.

Ausblick

Nach den guten Erfahrungen bei der Instandsetzung der Ebene 4 wurde im Jahr 2020 die Ebene 3 nach gleichem Muster saniert. Ab Mitte Juni 2021 folgten dann die Ebenen 2 und 1. Dank des MC-KKS/B-Systems konnte der Altbau nachhaltig instand gesetzt werden, sodass die bislang sehr ungleichen Brüder nun nebeneinander alt werden können.

MC-Bauchemie Müller GmbH & Co. KG

Am Kruppwald 1-8

46238 Bottrop

www.mc-bauchemie.de